Exploration des technologies d'impression 3D au travers d'un démonstrateur Aéronautique

Dans un contexte industriel en constante évolution, l'impression 3D s'impose comme une technologie incontournable pour la conception et la validation de concepts complexes. Afin de démontrer la polyvalence et la complémentarité des différentes technologies d'impression 3D, nous avons réalisé un démonstrateur représentant un moteur d'avion Airbus A320 à échelle réduite. Ce projet met en lumière l'utilisation de plusieurs techniques d'impression 3D ainsi qu'une variété de matériaux, permettant d'illustrer leur potentiel et leurs spécificités.

Les technologies d'impression 3D employées :

Pour ce démonstrateur, nous avons fait appel à trois technologies d'impression 3D distinctes :

- FDM (Fused Deposition Modeling) : Idéale pour la fabrication de pièces fonctionnelles et robustes, cette technologie repose sur l'extrusion de filament fondu. Elle se distingue également par son coût abordable, ce qui en fait une solution économique pour le prototypage et la production de pièces en petites séries. Nous avons utilisé du PLA dans une palette de couleurs variée (noir, gris, orange, bleu, rouge et blanc) afin d'apporter des contrastes visuels et de différencier les composants du moteur.

Raise 3D E2 et BambuLab X1E

Pièces réalisées en FDM

-

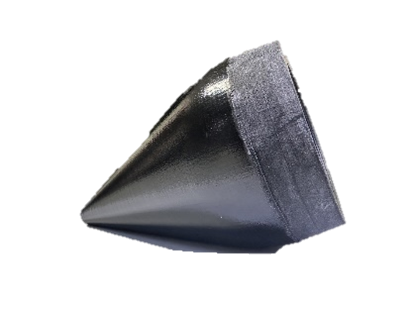

PolyJet : Permettant une impression de haute précision avec des détails fins, le PolyJet utilise des photopolymères durcis par UV. Pour notre démonstrateur, nous avons opté pour le matériau VeroBlack, garantissant une excellente définition des pièces et un rendu esthétique de qualité.

Polyjet Pièces réalisées en polyjet

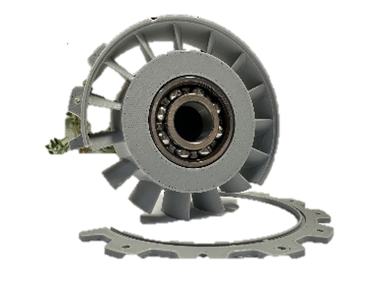

- SLS (Selective Laser Sintering) : Adaptée aux pièces techniques résistantes, cette technologie fonctionne par frittage laser de poudre polymère. Nous avons utilisé du PA12 chargé en billes de verre (blanc), conférant aux pièces une bonne rigidité et une excellente tenue mécanique.

EOS P396 Pièce réalisée en SLS

Un Démonstrateur illustrant la complémentarité des technologies :

Ce moteur d'A320 réduit permet d'appréhender les avantages et limitations de chaque technologie en situation concrète. La technologie FDM a été exploité pour la fabrication de composants volumineux et visibles, offrant une solution rapide et économique. La technologie PolyJet a été utilisé pour des pièces nécessitant un niveau de détail élevé, tandis que la technologie SLS a permis la création d'éléments techniques nécessitant une résistance mécanique accrue.

L'assemblage des différentes pièces imprimées a permis de mettre en évidence les contraintes et les avantages de chaque technologie. De plus, l'intégration d'inserts tels que des roulements a démontré la possibilité d'associer l'impression 3D à des composants mécaniques standardisés pour des applications fonctionnelles avancées.

Conclusion

Ce projet illustre la richesse et la diversité des technologies d'impression 3D disponibles au sein du groupe CLAYENS. En combinant ces approches, ce démonstrateur à la fois fonctionnel et didactique, met en avant les capacités de chaque procédé et les synergies possibles dans un contexte industriel. L'impression 3D continue d'élargir les horizons de la conception et du prototypage, ouvrant la voie à de nouvelles possibilités d'innovation dans l'aéronautique et au-delà.

Et concrètement comment cela se traduit chez CLAYENS ?

Le recours à ces différentes technologies est désormais monnaie courante, pour améliorer la précision des moyens, lever des incertitudes, accélérer le déploiement et optimiser notre compétitivité. Un récent cas concret réalisé pour des besoins interne permet d’ailleurs de bien illustrer le positionnement de chaque technologie (voir ci-dessous) et nous rappelle que la fabrication additive est un panel large où chaque technologie à sa place, à condition de savoir les utiliser à bon escient.

|

Technologie |

Coût (€) * |

Optimisation possible |

Avantages |

Inconvénients |

|

Usinage |

1660 |

N/A |

N/A |

N/A |

|

FDM |

486 |

Optimisation de conception possible |

Fabrication rapide, plusieurs coloris et matières possibles |

État de surface à reprendre en usinage |

|

SLS |

1371 |

Optimisation possible en imprimant toutes les pièces en même temps (550€) |

État de surface, solidité, reprise en usinage possible |

Coût de pièce unitaire cher, couleur blanche, une seule matière possible |

|

3D Polyjet |

2182 |

N/A |

État de surface, solidité, reprise en usinage possible |

Coût de la pièce unitaire élevé, coût de la machine élevé |

*Chaque situation étant unique, cette comparaison ne peut être généralisée.

N’hésitez plus, contactez-nous pour plus d’informations !